原油储罐防腐蚀分析及阴极保护重要性

由于石油工业的发展及国际战略形势对石油储备的需要,地上油罐有向大型化发展的趋势。随着油罐大型化与数量化的不断涌现,同时油罐内介质特性的各异,接触内、外腐蚀性环境会发生不同程度的腐蚀。经验表明,对于原油储罐,最常见的腐蚀性物质是含腐蚀性物质的水分,含盐量高的地下水从沥青砂面的断裂缝渗出,引起罐底板的腐蚀,如不能采取有效监控措施,轻则影响油品质量,重则引发油品泄漏,造成环境污染和火灾爆炸。

原油储罐底板阴极保护作为延长储罐寿命的主要手段,与厂区内管道阴极防护相比,具有更大的保护面积并易受厂区复杂管网的干扰。影响罐板外壁因素:①土壤的不均匀性;②杂散电流腐蚀;③水环境腐蚀;④混凝土因素腐蚀;⑤接地电极的电偶腐蚀。国内外使用经验表明:若原油中不含有H2S,钢质储罐一般寿命为10~15年;含有H2S时寿命为3~5年,腐蚀破坏首先在罐底内表面及罐壁油水分界处发生穿孔,罐底平均腐蚀速度为0.5~1.5mm/a。因此,对罐底板内、外表面进行适当的腐蚀检测与防护工作具有重要意义。

目前,防止钢质储罐腐蚀常用的有涂料防腐和电化学保护方法。涂料防护是用金属涂层和非金属涂层将基体金属隔绝,起到防护作用。但由于原油储罐沉积污水的成分比较复杂,变化比较大,腐蚀环境复杂,以及涂料覆盖层有微孔,老化后易出现龟裂、剥离等现象局部缺陷导致裸露的基体金属成为小阳极,而涂层部位成为大阴极,形成腐蚀原电池,进而加速漆膜破坏。因此,采用单独的涂料保护效果不佳。钢质储罐在工业生产环境中的腐蚀破坏大部分为电化学腐蚀所造成。因此,电化学保护在腐蚀控制工程中占有重要地位。若单独采用阴极保护时,其所需保护电流密度很大,在高温含去极化剂的水中达几百mA/m2,其经济性能较差。如果采用涂料与电化学联合防护,则局部缺陷、裸露的基体金属将获得集中的保护电流而得到阴极保护,弥补了涂层缺陷。作为有效的防护措施,涂料防腐层加阴极联合保护是对储罐防腐蚀最为经济合理的方法。

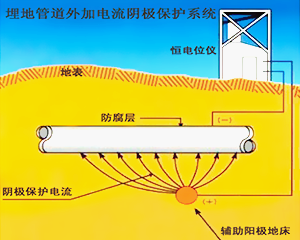

通过试验结果与工程实际的结合发现:储罐内壁防腐的做法是罐顶、罐壁采用导静电涂料防腐,而罐底采用涂层与阴极保护联合保护。这样既可大大降低阴极保护的费用,又可通过阴极保护弥补由于覆盖层受损或老化所形成的腐蚀缺陷,得以延长原油储罐大修周期和使用寿命。储罐罐底板外壁的阴极保护方法常见的有外加电流保护和牺牲阳极保护方法。对于土壤电阻率低、储罐直径小且周围地下金属构筑物布局复杂的环境,一般采用牺牲阳极保护法,但该方法的缺陷是保护年限受到限制。外加电流保护法适用于土壤电阻率较高,储罐直径较大的环境,近年来随着辅助电极、参比电极和恒电位仪电气元件技术的发展,外加电流保护法得到更广泛地应用。